Cięcie laserowe metali to zaawansowana technologia, która zdobyła ogromną popularność w branży metalurgicznej ze względu na swoją precyzję, szybkość i wszechstronność. W tym artykule przyjrzymy się głęboko temu fascynującemu procesowi, zrozumieć, jak działa, jakie są jego główne zastosowania, oraz jakie korzyści niesie dla producentów metalowych.

Jak działa cięcie laserowe metali?

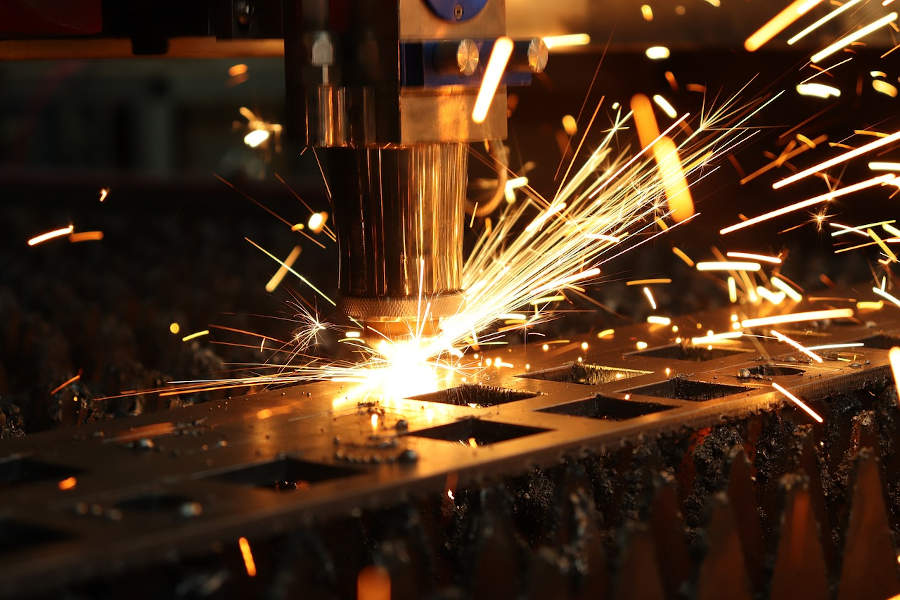

Cięcie laserowe metali opiera się na wykorzystaniu wiązki laserowej o dużej energii, która precyzyjnie topi, paruje lub wypala materiał metalowy. Głównym elementem tej technologii jest laser, generujący skoncentrowaną wiązkę światła, która jest następnie skierowana na powierzchnię metalu, tworząc w ten sposób wąską i intensywną strefę cieplną. Poniżej przedstawiamy podstawowe kroki tego procesu:

1. Generowanie wiązki laserowej

Pierwszym krokiem w cięciu laserowym metali jest generowanie wiązki laserowej. To od tego momentu zaczyna się cały proces. Współczesne maszyny wykorzystują lasery o różnych parametrach, takie jak długość fali, moc i rodzaj lasera (na przykład laser gazowy CO2).

2. Skoncentrowanie wiązki

Następnie wiązka laserowa jest skierowana na soczewkę optyczną, która skupia ją w jednym punkcie na powierzchni metalu. To skoncentrowane światło ma na celu uzyskanie maksymalnej intensywności w małej strefie.

3. Kontrola ruchu i energii

Maszyna do cięcia laserowego jest programowana tak, aby kontrolować ruch wiązki laserowej wzdłuż zaplanowanego wzoru na powierzchni metalu. Jednocześnie kontrolowana jest również ilość dostarczanej energii, regulując moc lasera w zależności od rodzaju i grubości metalu.

4. Cięcie metalu

Gdy wiązka laserowa jest skoncentrowana i kontrolowana, zaczyna oddziaływać z metalową powierzchnią. Proces topienia, parowania lub wypalania metalu następuje z niezwykłą precyzją, pozwalając na dokładne kształtowanie i cięcie.

5. Chłodzenie i zabezpieczenia

W trakcie cięcia laserowego metali ważne jest utrzymanie odpowiednich warunków chłodzenia, aby uniknąć przegrzania materiału. Dodatkowo, istnieją różne zabezpieczenia, takie jak gaz ochronny, które pomagają w utrzymaniu czystości i jakości cięcia.

Zastosowania cięcia laserowego metali

Cięcie laserowe metali znalazło szerokie zastosowanie w różnych gałęziach przemysłu, a jego wszechstronność sprawia, że jest niezastąpione w wielu dziedzinach. Poniżej przedstawiamy kilka głównych obszarów zastosowań:

1. Przemysł motoryzacyjny

W branży motoryzacyjnej cięcie laserowe metali jest powszechnie stosowane do produkcji precyzyjnych elementów karoserii, ramy pojazdów, a także do znakowania i grawerowania na metalowych częściach.

2. Lotnictwo i kosmonautyka

W sektorze lotniczym i kosmicznym, gdzie precyzja i lekkość są kluczowe, cięcie laserowe umożliwia tworzenie skomplikowanych kształtów, a także produkcję lekkich, ale wytrzymałych elementów konstrukcyjnych.

3. Elektronika i technologia

W produkcji elektroniki i sprzętu technologicznego, cięcie laserowe metali jest używane do wycinania obudów, prowadnic, a także do produkcji mikroskopijnych elementów, takich jak elementy układów scalonych.

4. Branża budowlana

W konstrukcjach metalowych, cięcie laserowe jest stosowane do wycinania elementów konstrukcyjnych, schodów, balustrad, a także elementów dekoracyjnych.

5. Przemysł artystyczny

W dziedzinie sztuki i wzornictwa, cięcie laserowe metali pozwala na tworzenie precyzyjnych i skomplikowanych wzorów, grawerowanie, a także produkcję artystycznych dzieł.

Zalety cięcia laserowego metali

Istnieje wiele zalet związanych z zastosowaniem cięcia laserowego metali, co sprawia, że jest to popularna i efektywna metoda przetwarzania metalu. Poniżej przedstawiamy niektóre z głównych korzyści tej technologii:

1. Precyzja

Cięcie laserowe metali zapewnia niezrównaną precyzję, umożliwiając tworzenie skomplikowanych i dokładnych kształtów, nawet na bardzo cienkich materiałach.

2. Szybkość

Dzięki wysokiej szybkości działania, cięcie laserowe pozwala na efektywną produkcję, skracając czas obróbki i zwiększając wydajność.

3. Wszechstronność

Technologia ta jest niezwykle wszechstronna, pozwalając na cięcie różnych rodzajów metali o różnych grubościach, co sprawia, że jest atrakcyjna dla wielu branż.

4. Brak fizycznego kontaktu

W przeciwieństwie do tradycyjnych metod cięcia, cięcie laserowe metali nie wymaga bezpośredniego kontaktu z materiałem, co zmniejsza zużycie narzędzi i minimalizuje zużycie materiału.

5. Automatyzacja

Współczesne maszyny do cięcia laserowego są często w pełni zautomatyzowane, co pozwala na produkcję masową z minimalnym udziałem człowieka, co z kolei zmniejsza ryzyko błędów ludzkich.

Wyzwania i rozwój technologii

Mimo licznych zalet, cięcie laserowe metali nie jest pozbawione pewnych wyzwań. Jednym z nich jest koszt początkowy inwestycji w zaawansowane maszyny do cięcia laserowego, jednak wielu producentów uważa, że długoterminowe korzyści przeważają nad kosztami początkowymi.

Również utrzymanie odpowiednich parametrów chłodzenia i zabezpieczeń podczas cięcia wymaga zaawansowanych systemów zarządzania i nadzoru, co może stanowić wyzwanie dla niektórych przedsiębiorstw.

Mimo to, technologia cięcia laserowego metali stale się rozwija. Badania nad zwiększeniem mocy laserów, wprowadzeniem nowych rodzajów laserów czy poprawą algorytmów sterujących procesem pozwalają przewidywać, że w przyszłości ta metoda obróbki metalu stanie się jeszcze bardziej efektywna i opłacalna.

Zaawansowana technologia

Cięcie laserowe metali to niezwykle zaawansowana technologia, która zdobyła uznanie w wielu branżach ze względu na swoją precyzję, szybkość i wszechstronność. Od przemysłu motoryzacyjnego po branżę artystyczną, cięcie laserowe umożliwia produkcję dokładnych i skomplikowanych kształtów, zwiększając jednocześnie efektywność procesu produkcyjnego.

Choć istnieją wyzwania związane z inwestycją w nowoczesne maszyny i utrzymaniem odpowiednich warunków pracy, to jednak korzyści, takie jak precyzja, szybkość i automatyzacja, czynią z cięcia laserowego metali atrakcyjną opcję dla wielu firm. W miarę dalszego rozwoju tej technologii można spodziewać się, że stanie się ona jeszcze bardziej dostępna i efektywna, otwierając nowe możliwości w przemyśle metalurgicznym.